塑料模具加工過程中常見結構設計

注塑塑料模具加工過程中,在各種成型加工工藝的成型因素下,主要有以下幾種常見的結構設計:

1.脫模斜度

由于塑料冷卻后產生收縮,會緊緊包在凸模抽芯型芯上,或由于黏附作用,塑料制品緊貼在凹模型腔內,為了便于脫模,防止塑料模具制品表面在脫模時劃傷等,在設計時必須使用塑料模具制品內外表面沿脫模方向應具有合理的脫模斜度。

2.外形及壁厚

塑料模具制品外形盡量采用流線外形,避免突然的變化,一面在成型時塑料在此處流動不順引起氣泡等缺陷,并且此處模具易產生磨損。

3.圓角

塑料模具加工圓角的主要作用就是塑料模具制品的尖銳轉角即不安全,又對成型不利,在尖角處模具容易產生應力開裂,圓角設計則可以有效避免此類問題。

4.加強筋

已有文字中提到,加強筋的主要作用就是可以提升塑料模具制品的剛度和強度,合理的結構設計則如虎添翼。

5.凸起

凸起作為在塑料模具加工過程中的一種主要結構設計,其最大的作用就是減少配合接觸面積,不至于因塑料模具制品變形而造成裝配困難,同時也使得注塑模具在制作和修改過程中更為方便。

6.孔的設計

孔的形狀和位置的選擇,必須以避免造成塑料模具制品在強度上的減弱以及在生產上的復雜化為原則。設計的基本原則就是在塑料模具加工經驗積累過程中表明,圓孔都比異型孔更有優勢,因此能用圓孔設計則盡量不要用異型孔設計。

7.成型螺紋設計

塑料模具制品上的螺紋主要用于連接,加工方法有注射成型、機械加工、自攻及嵌件,在設計時如果遇到螺紋公差小于成型材料的收縮量時,應避免使用此設計。

8.螺柱設計

螺柱與自攻螺釘配合, 用于塑料模具制品的鏈接。

9.嵌件設計

在塑料模具制品內嵌入金屬或其他材料零件形成不可拆卸的鏈接,鎖嵌入的零件即稱之為嵌件。塑料制品中鑲入嵌件的目的是提高塑料模具制品局部的強度、硬度、耐磨性、導電性等,主要材質有:金屬、玻璃、木材、纖維、橡膠和已成型的塑料模具制品等。

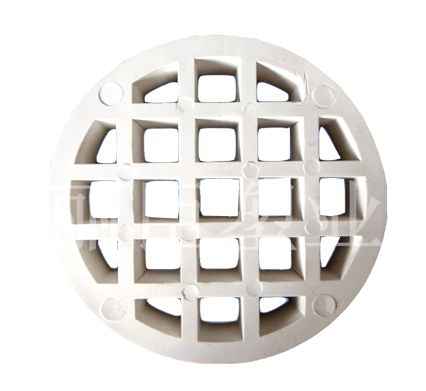

10.塑料模具制品上圖案設計

塑料模具加工圖案設計過程中,采用凸形文字、圖案,在模具上則為凹形,加工較為方便,因此如客戶無特殊要求,均以凸形設計為主。

11.搭扣的設計

搭扣設計時直接在塑料模具制品上成型,主要用于裝配,因為搭扣裝配快捷而且經濟適用,裝配時無需配合其他如螺絲等緊縮配件,所以這一結構在塑料模具制品中也被廣泛使用。

請廣大客戶注意:

由于本公司各規格尺寸已有塑料模具數量已達3000種之多,所以如果您沒有在網站中找到合適的產品,可以查看麗臣塑業的電子畫冊,主要分為高鐵和市政專用!如果您希望以最短的時間內找到您想要的產品,請撥打麗臣熱線:0573-82606007

麗臣塑業主營產品:現澆塑料模板,六角護坡模具、高鐵水泥護欄模具、溝蓋板模具、路沿石模具、彩磚模具、井蓋模具等一系列水泥制品塑料、鋼模具及配套的機械設備配件等,如條紋磚條紋機、脫模機、高鐵護欄離心機、加料機等。

上一篇: 注塑機的基本結構及規格

下一篇: 塑料模具制品結構設計的基本原則